Линия экстракции растительного масла

Основное оборудование: экстрактор, десольвентайзер-тостер со комплексной сушилкой - холодильником, вакуумный испаритель, горизонтальный трубчатый испаритель из нержавеющей стали, система отделения жмыха от мисцеллы, система регенерации растворителя из отработавших газов, циркуляционная система для разделения воды и растворителя, электрическая система управления

Варианты масличного сырья: соевые бобы, Семена рапса, семена хлопчатника, семена подсолнечника, зародыши кукурузы, арахис, рисовый жмых, мякоть плодов масличной пальмы

Производительность: 100-6,000 т/сутки

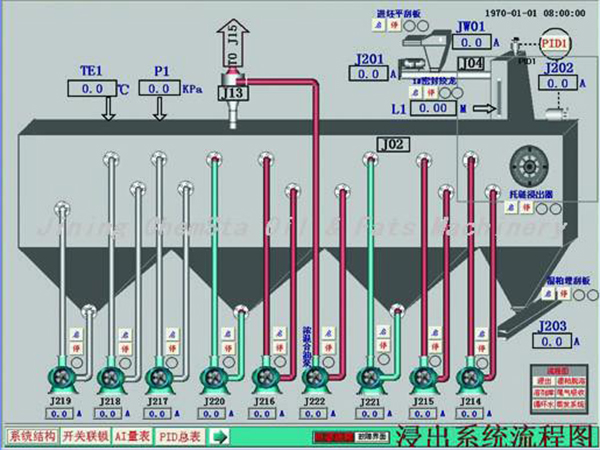

Мы предлагаем как вертикальные ротационные экстракторы для масла, так и цепные. Размер ячейки и конфигурация решётчатой тарелки подбираются в зависимости от исходного сырья, чтобы гарантировать минимальное количество остатков масла в жмыхе по окончанию процесса экстракции. Влага полностью удаляется из обрабатываемого сырья с целью минимизации содержания растворителя в нем. Как результат, нагрузка на систему испарения на дальнейших стадиях производственного процесса значительно снижается, сокращая расход пара.

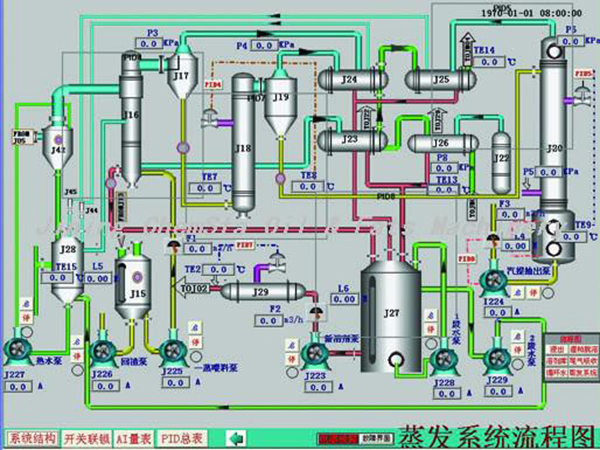

Установка для испарения растворителя состоит из нескольких ярусов, на которых происходит предварительное испарение, теплообмен, основное испарение, регенерация теплоты, сушка и охлаждение. Уровень заполнения каждого яруса контролируется автоматической системой управления, а система повторного использования пара позволяет снизить его потребление. Смешанный пар используется для нагрева мисцеллы после отделения жмыха, что позволяет сэкономить энергию. Оборудование осуществляет полное испарение растворителя за достаточно короткое время, оставляя все питательные вещества, которые содержатся в масле, и не снижая качество жмыха.

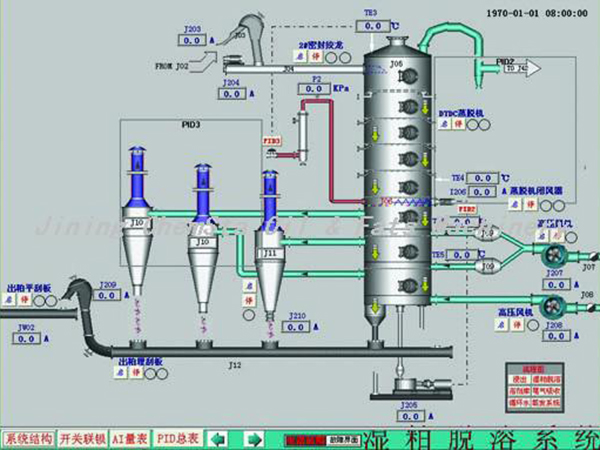

В ходе этого процесса твердые частицы нечистот отделяются от мисцеллы перед осуществлением испарения. Для этого применяется такое оборудование, как нагнетательный насос высокого давления, центробежный сепаратор и фильтр с функцией самоочистки. Оптимальный эффект фильтрации достигается комбинацией центробежной сепарации и тонкой фильтрации. Поскольку фильтр способен очищаться автоматически, процесс фильтрации не требует вмешательства человека.

Процесс испарения в вакууме осуществляется при помощи кожухотрубного испарителя, отпарной колонны, сепаратора очистки гликоля, теплообменника и вакуумной установки. В состоянии вакуума растворитель, который содержится в мисцелле, будет эффективно испаряться. По завершению данного процесса мы получаем светлое и чистое растительное масло. Чтобы гарантировать стабильность процесса, используется автоматическая система управления с ПЛК, которая точно регулирует температуру и вакуумметрическое давление. Теплообмен и массообмен между холодной и горячей средами способствуют сокращению расхода пара, что в свою очередь предотвращает окисление липидов.

Система конденсации растворителя состоит из испарителя и системы циркуляции холодной воды. В состоянии вакуума парообразный растворитель возвращается в жидкое состояние и может быть использован повторно. Многопроходная конструкция испарителя и оптимальная интенсивность циркуляции воды существенно повышают эффективность конденсации и сепарации растворителя, а также снижают производственные расходы. Кроме того, трубки теплообменника и перегородки испарителя выполнены из нержавеющей стали, что облегчает процесс очистки оборудования и повышает его стойкость к коррозии. Высокая эффективность испарения и продолжительный срок службы оборудования гарантированы.

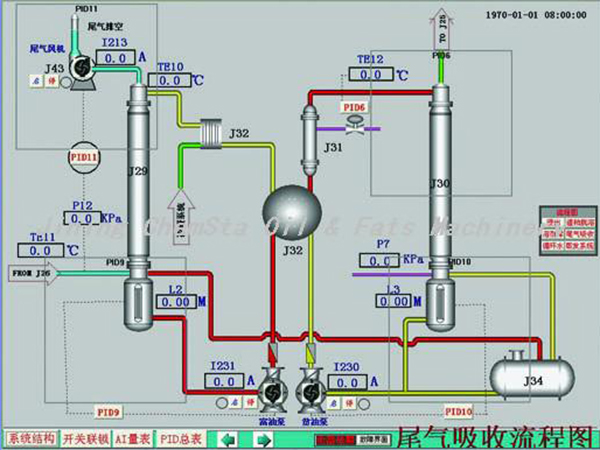

Система поглощения выхлопных газов парафина состоит из абсорбционной колонны, колонны десорбции парафина, теплообменника, резервуара, насоса, вытяжного вентилятора и т.д. Данная система способна регенерировать более 98% растворителя, что позволяет сократить производственные затраты и не допустить загрязнения окружающей среды. Абсорбция газообразного растворителя происходит с применением жидкого пищевого парафина. Дистилляция и сепарация растворителя осуществляется благодаря нагретому пару и системе конденсации. Чтобы гарантировать стабильность и безопасность технологического процесса, основные параметры, такие как интенсивность потока, температура и давление, контролируются в автоматическом режиме.

Система разделения воды-растворителя состоит из сепаратора воды-растворителя, нагревательного котла и насоса для подачи растворителя. Система служит для разделения воды и растворителя на основе разницы в их плотности. Чтобы обеспечить стабильность и безопасность технологического процесса, основные параметры, такие как интенсивность потока, температура и уровень заполнения, контролируются автоматической системой управления.

Линия для производства растительного масла использует систему автоматического управления с ПЛК от Siemens, которая является одной из наиболее популярных на сегодняшний день. Высокоэффективная и стабильная, данная система представлена контрольной панелью, пультом управления и сетью передачи данных. Система использует высокопроизводительный модуль ПЛК S7-400, большой цветной ЖК-дисплей, программное обеспечение на базе WINCC 7.0 и магистральную шину PROFIBUS.